衬套是衬氟阀门用来隔离腐蚀介质和金属阀体的重要部件。阀门基体材料通常采用力学性能好但耐腐蚀性能较差的金属材料, 因此, 为提高阀门的耐腐蚀性, 拓宽阀门的应用范围, 延长阀门的使用寿命, 通常采用衬里的方式保护阀门内壁[1,2,3]。氟塑料因其使用温度范围较广和耐腐蚀性优异, 常用做阀门衬里材料。但是由于受到氟塑料成型条件的限制, 目前氟塑料成型多使用压塑成型技术。而压塑成型的工艺参数设定对衬套成型质量有很大的影响, 以往参数的确定都依赖于经验案例, 准确度不高, 而且存在实验验证成本高、耗时长等缺点, 无法满足对新产品的快速设计[4]。因此, 成型工艺参数设定和产品质量优化一直是塑料成型领域研究的重点[5]。正交试验设计是在最优化思想的指导下, 使用较少的实验次数和均匀的数据点分布来反映试验情况的内在规律和关系[6]。本实验以衬氟阀门衬套为研究对象, 运用Moldfl ow软件对衬氟阀门衬套压塑成型过程进行了数值模拟和翘曲分析, 采用正交试验法设计实验方案, 分析得到最佳的压塑成型工艺参数组合, 有效减小了压塑成型过程中翘曲的产生, 提高了产品的制造精度, 减少了生产试验次数, 提高了新品试制效率, 为实际生产提供了有效的指导[7,8]。

1 阀门衬套工艺分析

1.1 衬套生产工艺分析

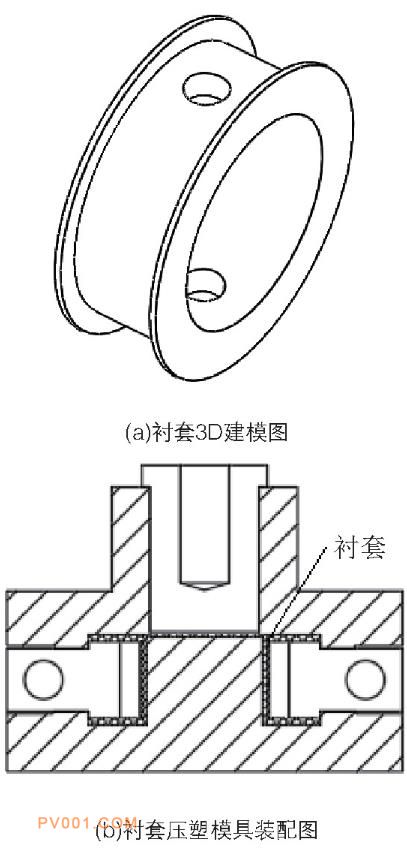

衬套材料为可熔性聚四氟乙烯 (PFA) , 衬套外形尺寸为φ145 mm×52 mm, 主体壁厚为3 mm, 外延连接处壁厚为10 mm, 衬套上下两端开有两直径φ20 mm的阀杆安装小孔, 如图1所示为衬套的3D建模和压塑模具装配图。压缩成型时, 先将一定质量的材料导入料筒口中, 然后将料筒压盖装进料筒。将组装好的衬套压塑模竖直放入烧结炉内, 加温至指定温度并保温一定时间。出炉后将模具装到压台上, 对模具进行加温加压, 逐渐加压至指定压力, 继续用水逐渐冷却。保压一定时间后卸压, 并放入水池中冷却至室温。PFA模压成型参数为:温度330~380℃、压力5.0~14.0 MPa、在成型温度下保持20~30 min, 然后在压力下缓冷至200~240℃, 脱模[6]。

▲图1衬套3D模型和压塑模具装配图

Fig.1 Three-dimensional model of bushing and compression molding assembly diagram

1.2 基于Moldfl ow软件的数值模拟分析方案设计

1.2.1 正交试验设计

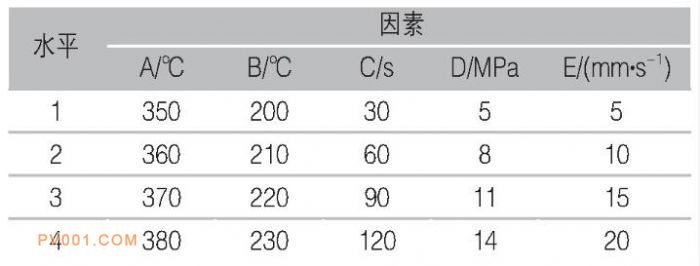

根据企业实际衬套生产流程和所选工艺参数, 参考PFA材料已有研究成型参数, 选择熔体温度A、模具温度B、保压时间C、保压压力D、压缩速率E五个对衬套翘曲形变影响较大的因素进行分析, 在每个工艺参数推荐范围内均匀选取4个水平进行分析。最终确定的实验参数如表1所示。

▲表1衬套压塑成型所选参数及水平

1.2.2 模型网格的搭建

根据实际生产工艺为压塑成型, 运用Moldfl ow内的热塑性塑料压缩成型模块进行分析。建模时需要建立初始的填充单元, 即压塑前产品形状, 根据实际生产模具的芯筒直径为Φ100 mm, 故在绘制三维造型时, 还需在零件Z轴方向绘制一与零件体积相近的Φ100 mm圆柱实体。使用SolidWorks进行建模, 并保存为IGES格式文档, 再通过Moldfl ow软件导入CAE仿真模型。使用3D实体网格同时对零件和初始单元进行网格划分, 由于衬套属于薄壁类零件, 壁厚为3 mm, 所以设置全局边长为1.5 mm, 并对生成的网格进行优化处理。最终网格划分如图2所示, 网格无折叠面、自由边和长边等缺陷, 最大纵横比为11.99, 满足3D网格分析要求。并将左侧圆柱体设置为压塑的初始填充, 右侧衬套设置为压缩单元。选择分析序列为:填充+保压+翘曲。材料选择为杜邦公司生产的PFA, 牌号为Tefi on PFA440HP。

▲图2压塑模型网格划分

Fig.2 Mesh generation of compression mold

1.2.3 实验评估指标的选择

对于薄壁类零件来说, 塑料成型工艺参数的选择尤为重要, 参数的改变可能会导致整个零件出现凹陷、存在气泡, 表面有波纹和制品尺寸不稳定等情况。其中翘曲形变是最常见的一种缺陷形式[9], 形变产生的主要原因是由于衬套管内壁与法兰壁厚度不均匀, 冷却收缩不一致, 在制品脱模后就会产生翘曲形变[10]。衬套往往由于翘曲形变而达不到所要求的形状和尺寸, 影响阀门的衬里质量和衬里装配性。因此, 选用翘曲形变最大值作为实验的评估指标[11]。

2 结果与讨论

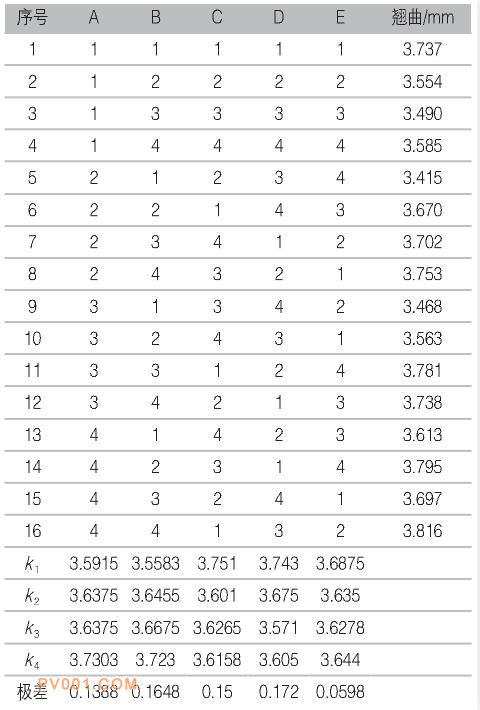

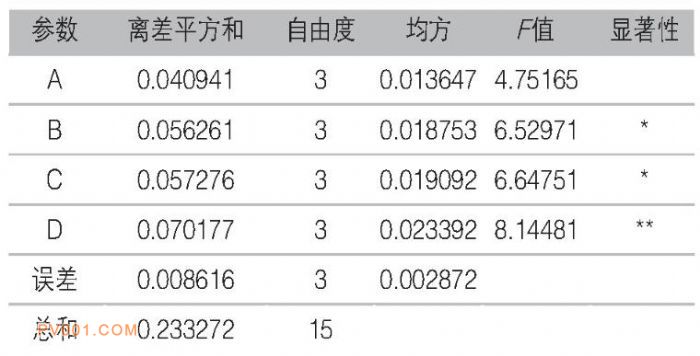

采用极差分析法分析实验最优选条件, 然后采用方差分析考察各因素对翘曲形变的显著程度。模拟实验方案及结果如表2所示。

▲表2 衬套正交试验结果

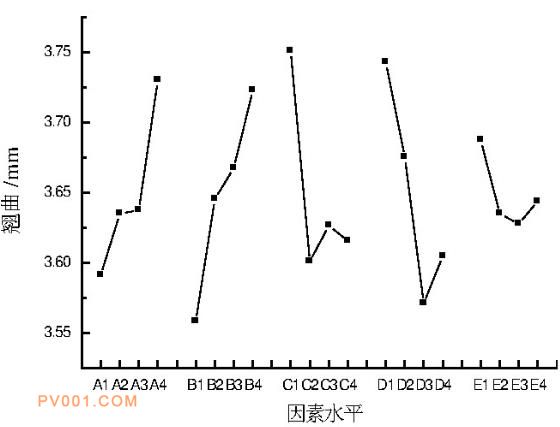

从表2可以看出, 熔体温度影响极差为0.138 8, 模具温度影响极差为0.164 8, 保压时间影响极差为0.15, 保压压力影响极差为0.172, 压缩速率影响极差为0.059 8。各工艺参数对翘曲形变的影响大小排序为:保压压力D>模具温度B>保压时间C>熔体温度A>压缩速率E。如图3所示为极差分析各个参数水平下衬套最大翘曲变化趋势图。从图3可以看出, 最小翘曲参数设置是:熔体温度350℃、模具温度200℃、保压压力11 MPa、保压时间60 s、加压速度15 mm/s。

▲图3 各个参数水平下衬套最大翘曲变化趋势图

Fig.3 Trend diagram of maximum warpage change of bushing at each parameter level

用极差分析法能方便地观测出各因素对翘曲影响的主次水平和最优水平, 但是不能准确评估各因素对翘曲影响的重要程度。方差分析需要有空列作为系统估计的随机误差, 而从极差分析可以看出, 压缩速率E对翘曲形变的影响较小, 故选择压缩速率作为空列, 仅对其余4个工艺参数进行分析。计算结果如表3所示。

▲表3 衬套工艺参数方差分析

本实验设定的显著性水平α为0.1, 查表得F0.1(3.3) =5.39。计算得出FB、FC、FD分别为6.52971、6.647 51和8.144 81, 均大于5.39, 所以参数B、C、D对总翘曲量均有明显影响, 而D显著性程度大于B和C。而FA=4.751 65<5.39, 表明熔体温度的变化对翘曲结果没有显著变化。各工艺参数影响程度衡量标准是其离差平方和除以总离差平方和的值, 所以依据表3可知参数B、C、D的影响程度分别为24.1%、24.6%、30.1%。

3 验证结果

3.1 最优参数验证

根据正交实验结果得出的最优参数方案:熔体温度350℃、模具温度200℃、保压压力11 MPa、保压时间60 s、加压速度15 mm/s, 再次采用Moldflow进行翘曲分析。如图4所示, 在最优参数下获得的模拟验证形变量为3.394 mm, 小于之前的16组正交试验数据。

▲图4 最优参数下衬套翘曲

Fig.4 Bushing warpage under the optimal parameters

从图4可以看出, 衬套翘曲形变最大的区域分布在衬套凸出边缘, 而衬套整体收缩主要是因为PFA受热膨胀, 当零件冷却收缩时, 衬套结构产生内部残余应力和剪切应力, 在内部应力作用下, 衬套向内收缩不均, 致使衬套发生翘曲形变。

3.2 实际生产验证

图5为衬套生产实物图。经过测量发现, 模拟结果与实际结果有相似规律, 能为衬套的压塑成型实际生产提供有效指导。采用软件的模拟分析能够在最短的时间内得到最优的工艺参数, 有效缩短了生产周期。

▲图5 压塑成型衬套实物图

Fig.5 Compression molding bushing

4 结论

(1) 针对衬套成型过程中产生的翘曲形变, 在数值分析的基础上结合正交试验设计出最优的工艺参数组合, 即熔体温度350℃、模具温度200℃、保压压力11 MPa、保压时间60 s、加压速度15 mm/s, 在最优参数条件下, 模拟的翘曲值减小到3.394 mm, 小于之前的16组正交试验数据, 并应用到实际生产中验证了模拟结果的准确性。

(2) 通过极差分析了5个重要工艺参数对阀门衬套压塑成型质量的影响情况, 各工艺参数对翘曲形变的影响大小排序为:保压压力D>模具温度B>保压时间C>熔体温度A>压缩速率E。并通过方差分析确定了B、C、D对总翘曲量均有明显影响, 影响程度分别为24.1%、24.6%、30.1%。